Технологии нанесения промышленных покрытий на металлические поверхности

Подготовка поверхности

Важным этапом технологии нанесения промышленных покрытий на металлические поверхности является подготовка поверхности. Очистка от загрязнений, ржавчины и жиров обеспечивает более качественное сцепление покрытия с основанием.

Очистка от загрязнений: Перед нанесением лакокрасочных материалов (ЛКМ) поверхность должна быть тщательно очищена от пыли, грязи, масел, жиров и других загрязнений. Это можно выполнить с помощью моющих средств и спирта.

Удаление ржавчины: Если на поверхности присутствует ржавчина, необходимо провести процедуру удаления ржавчины с помощью шлифовки или применения специальных растворов для удаления ржавчины.

Шлифовка: Для обеспечения лучшего сцепления ЛКМ с поверхностью может потребоваться шлифовка. Шлифовка помогает удалить старое покрытие, создать шероховатость или улучшить адгезию.

Механическая подготовка: В некоторых случаях может потребоваться применение механических методов подготовки, таких как пескоструйная обработка, для удаления старых покрытий или создания дополнительной шероховатости.

Заключительная очистка: После выполнения всех вышеперечисленных этапов следует провести заключительную очистку поверхности с использованием растворителя или спирта для удаления остатков загрязнений и удаления жиров, образуемых в процессе обработки.

Каждый из этих этапов играет важную роль в обеспечении хорошего сцепления и качественного нанесения ЛКМ на подготовленную поверхность.

Нанесение грунтовки

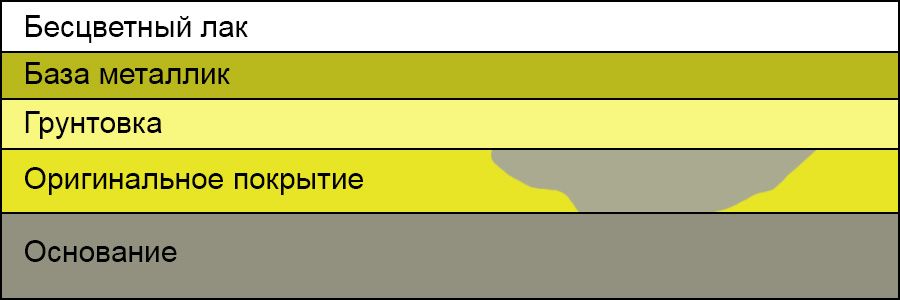

После подготовки поверхности следует нанесение грунтовки. Грунтовка способствует повышению адгезии и улучшению устойчивости к коррозии.

Это действительно важный этап. Примерные шаги для нанесения грунтовки могут быть следующими:

Выбор типа грунтовки: Выберите подходящий тип грунтовки в зависимости от материала и условий эксплуатации поверхности. Это может включать в себя антикоррозионные, эпоксидные, алкидные или другие виды грунтовок.

Подготовительные работы: Проведите необходимые меры для соответствия поверхности требованиям конкретного типа грунтовки, включая очистку, шлифовку и другие процедуры подготовки.

Нанесение грунтовки: Используйте соответствующий метод нанесения, такой как кисть, валик или распыление, чтобы равномерно покрыть поверхность грунтовкой.

Следуйте рекомендациям производителя: Важно следовать инструкциям по расходу материала, толщине слоя и методам сушки, указанным на упаковке грунтовки.

Контроль качества: После нанесения грунтовки следует провести контроль качества для убедиться, что она соответствует требованиям и обеспечивает необходимую защиту и адгезию.

Эта процедура помогает обеспечить хорошую защиту поверхности от коррозии и создает базу для последующих слоев ЛКМ.

Нанесение основного слоя

Основной слой промышленного покрытия наносится на подготовленную поверхность. Он обеспечивает желаемую эстетику и защитные свойства.

Процесс нанесения основного слоя промышленного покрытия обычно включает в себя следующие шаги:

Выбор подходящего покрытия: Выберите тип покрытия, который соответствует требованиям по защите от внешних воздействий и долговечности в конкретных условиях эксплуатации.

Подготовка материала: Приготовьте покрытие в соответствии с инструкциями производителя, включая разведение, если необходимо, и тщательное перемешивание.

Применение: Нанесите покрытие на поверхность с помощью кисти, валика, распылителя или другого соответствующего метода. Обеспечьте равномерное и контролируемое покрытие.

Толщина слоя: Следите за толщиной наносимого слоя в соответствии с рекомендациями производителя. Это важно для обеспечения защитных свойств и эстетики покрытия.

Сушка и отверждение: После нанесения дайте покрытию время для сушки и отверждения в соответствии с инструкциями, прежде чем начинать эксплуатацию или наносить последующие слои, если это необходимо.

Контроль качества: Проведите контрольный осмотр, чтобы убедиться, что нанесенный основной слой соответствует требованиям по качеству и эстетике.

Соблюдение этих шагов поможет обеспечить эффективное и долговечное применение основного слоя промышленного покрытия.

Нанесение защитного слоя

Защитный слой промышленного покрытия придает дополнительную стойкость к износу, коррозии и ультрафиолетовому излучению.

Процесс нанесения защитного слоя включает в себя следующие шаги:

Выбор подходящего защитного покрытия: Выберите тип защитного покрытия, который соответствует требованиям по защите от износа, коррозии, ультрафиолетового излучения и других внешних воздействий в конкретных условиях эксплуатации.

Подготовка материала: Приготовьте покрытие в соответствии с инструкциями производителя, включая разведение, если необходимо, и тщательное перемешивание.

Применение: Нанесите защитное покрытие на поверхность с использованием соответствующего метода, такого как кисть, валик, распыление или другой метод, который позволит равномерно нанести покрытие.

Толщина слоя: Следите за толщиной наносимого защитного слоя в соответствии с рекомендациями производителя, чтобы обеспечить требуемую стойкость к износу, коррозии и другим видам повреждений.

Сушка и отверждение: После нанесения покрытия обеспечьте необходимое время для сушки и отверждения в соответствии с инструкциями, прежде чем начать эксплуатацию или наносить дополнительные слои, если это необходимо.

Контроль качества: Проведите контрольный осмотр, чтобы убедиться, что нанесенный защитный слой соответствует требованиям по качеству и обеспечивает необходимую стойкость и защиту.

Соблюдение данных шагов поможет обеспечить эффективное и долговечное применение защитного слоя промышленного покрытия.

Специализированные методы нанесения

Существуют различные специализированные методы нанесения промышленных покрытий, такие как напыление, канатная подвеска, катодное распыление и другие, которые позволяют обеспечить равномерное и качественное нанесение покрытия.

Cпециализированные методы нанесения промышленных покрытий играют важную роль в обеспечении высокого качества и равномерности покрытия. Вот несколько примеров таких методов:

Напыление: Этот метод включает использование специального оборудования для нанесения покрытия на поверхность с помощью воздушного или гидравлического давления. Такие виды как напыление под высоким давлением (HVOF) и плазменное напыление позволяют наносить покрытие с высокой степенью адгезии и износостойкости.

Канатная подвеска: Этот метод часто используется для крупных конструкций или поверхностей, таких как мосты или нефтяные вышки. Он позволяет равномерно наносить покрытие на большие площади, используя специальные системы канатов и подвесов для перемещения наносящего устройства.

Катодное распыление: Этот метод используется для нанесения металлических покрытий на подложку. Он основан на процессе ионизации металлических частиц в вакуумной среде и их направленном распылении на поверхность.

Данные методы нанесения обеспечивают оптимальные условия для создания высококачественного промышленного покрытия, соответствующего требованиям по защите, износостойкости и эстетике.

Контроль качества

Важным этапом технологии нанесения промышленного покрытия является контроль качества. После нанесения покрытия проводятся проверки толщины, адгезии и других параметров для обеспечения соответствия требованиям.

Контроль качества играет ключевую роль в процессе нанесения промышленного покрытия. Ниже приведены примеры некоторых проверок, которые могут проводиться для обеспечения высокого качества нанесенного покрытия:

Проверка толщины покрытия: Измерение толщины нанесенного покрытия с помощью специализированных инструментов или приборов, например микрометра или ультразвукового измерителя толщины. Это позволяет убедиться, что покрытие соответствует требованиям проекта и спецификациям.

Проверка адгезии: Оценка прочности сцепления покрытия с подложкой. Это может включать испытания на сгиб, на циркулярную и ударную адгезию, чтобы обеспечить надежное сцепление покрытия с поверхностью.

Визуальный контроль: Визуальная оценка покрытия на предмет дефектов, таких как пузыри, трещины, неравномерности или другие несоответствия требованиям.

Испытания на износостойкость и стойкость к внешним воздействиям: Если требуется, проведение специализированных испытаний для оценки устойчивости покрытия к различным видам износа, коррозии, ультрафиолетовому излучению и другим воздействиям.

Эти и другие методы контроля качества позволяют убедиться в соответствии нанесенного промышленного покрытия требованиям по качеству, защите и долговечности.