Покрасочная камера

При планировании любых инвестиций в мастерскую обычно возникает проблема в оценке их рентабельности. Часто приходим к выводу, что можно обойтись без данной инвестиции.Мы до сих пор производим лакокрасочные работы без кабины и клиенты довольны, наносим лакокрасочное покрытие на дорогие машины и тд. Часто бывает, что даже наиболее рациональные аргументы подавляются подобным способом мышления и не в состоянии убедить потенциального инвестора. Но когда удасться услышать мнение по уже произведенной и работающей инвестиции, то они положительные. Это касается также проблем по инвестированию в лакокрасочные кабины. Чтобы убедить и привлечь потенциальных инвесторов, ниже представлено несколько основных аргументов в пользу оснащения автомастерской лакокрасочной кабиной.

Вот семь причин по которым лакокрасочная автомастерская должна быть оборудованна кабиной:

1. Поддержание соответствующей и стабильной температуры окружающей среды.

2. Сохранение чистоты окружающей среды.

3. Соответствующее освещение.

4. Сохранение оптимального потока воздуха.

5. Уменьшение эмиссии загрязнений.

6. Обеспечение соответствующих условий труда и ТБ.

7. Повышение престижа лакокрасочной автомастерской.

ЗАПОМНИ: Все отходы, которые образовались во время лакокрасочного процесса, определяются как токсичные и требуют обязательной утилизации.

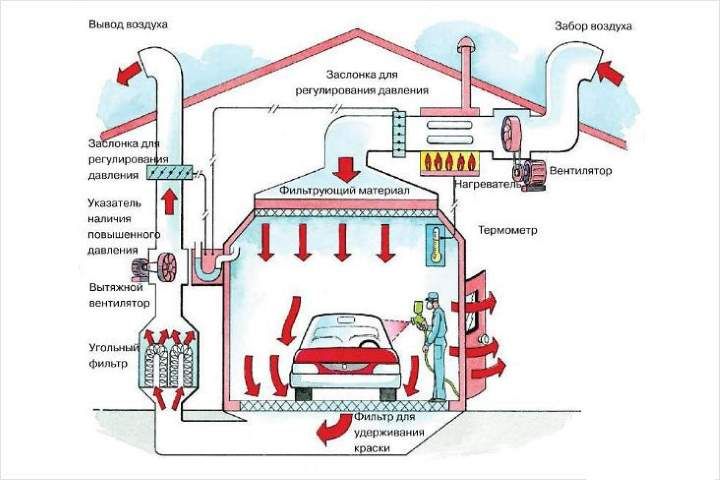

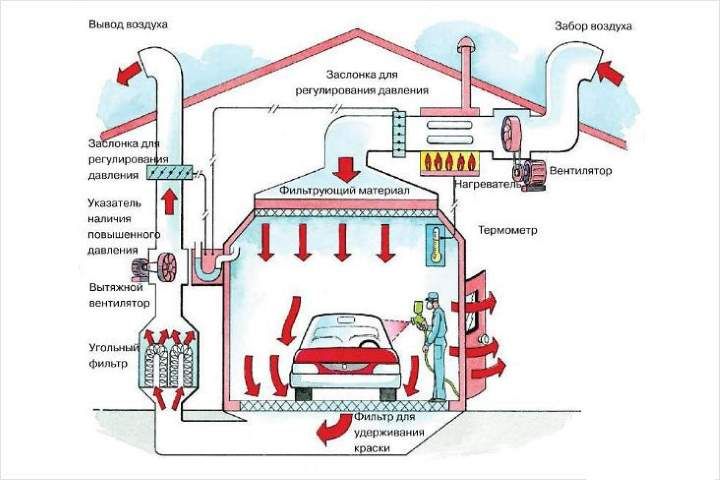

Общий принцип работы лакокрасочной кабины

В лакокрасочной кабине функционируют ниже следующее основные режимы работы:

• лакировка,

• сушка.

Этап лакировки включает этап сушки называемому так промежуточному циклу, задача которого заключается межоперационной вентиляции лакокрасочной камеры. Задача на этом этапе - устранение значительной части растворителей, находящихся в воздухе кабины.

Этап лакировки

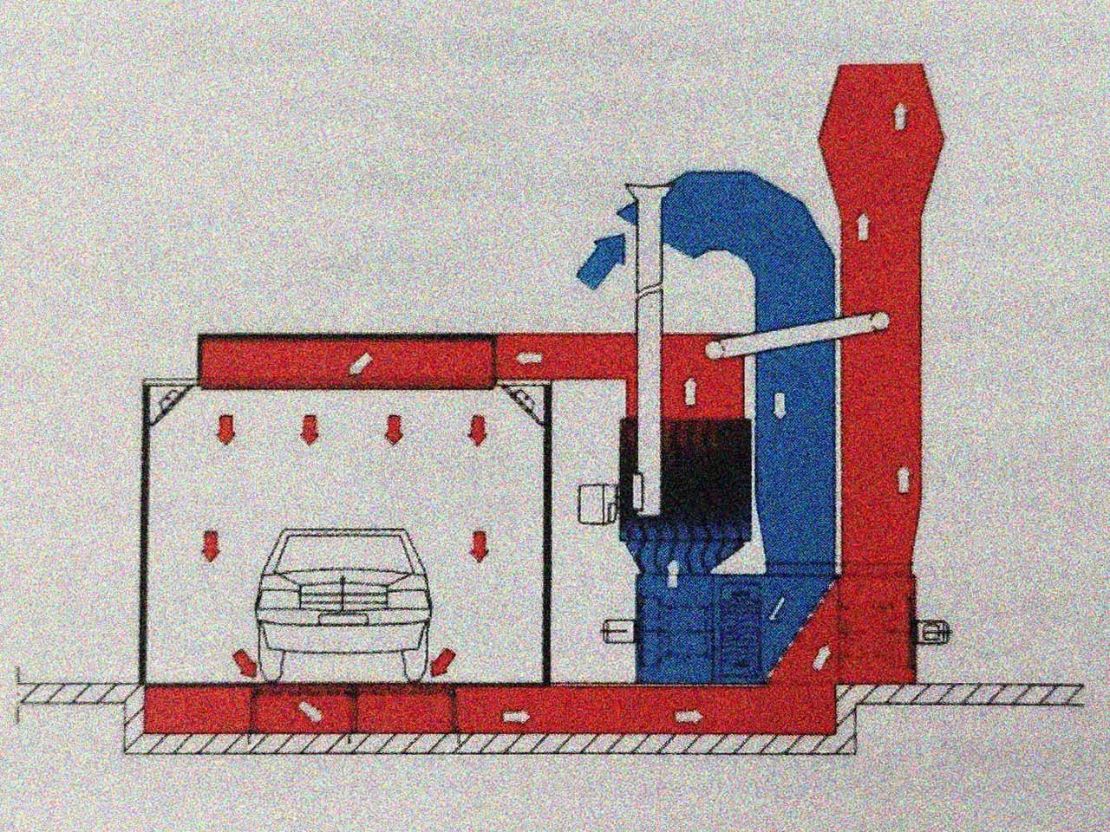

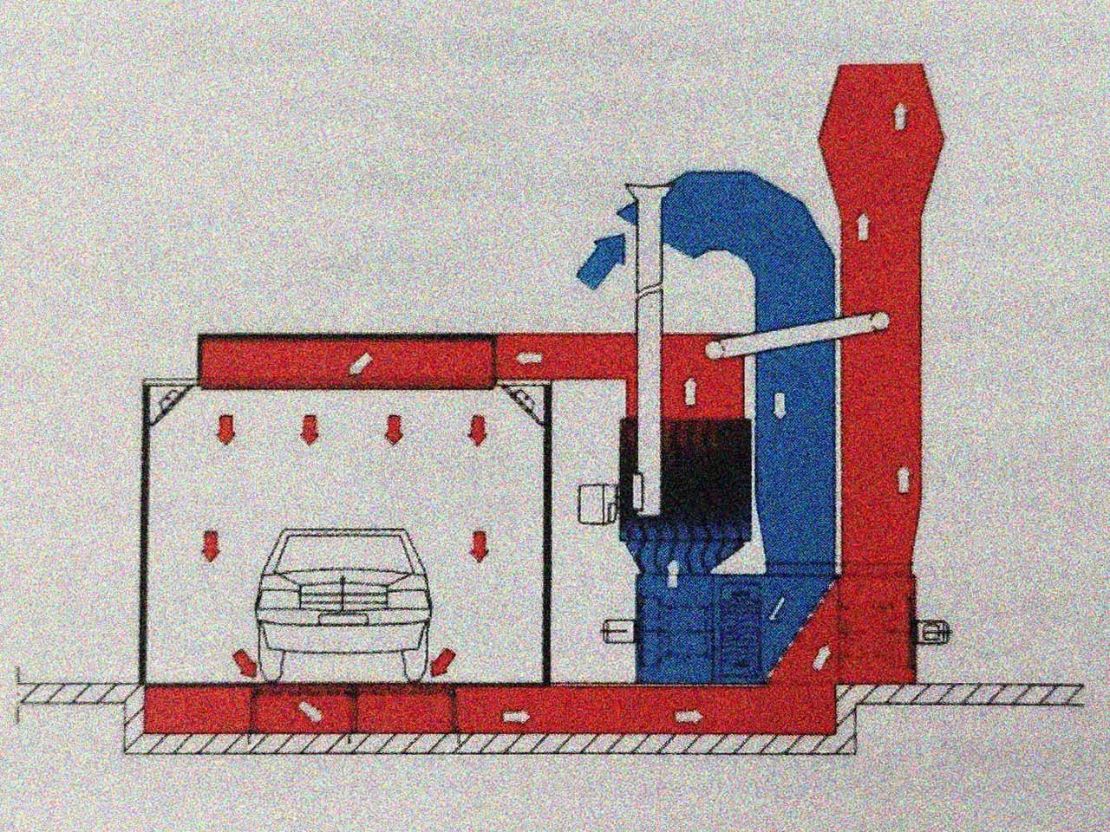

Прохождение потока свежего воздуха во время лакировки

Во время лакировки вентиляционная система нагнетает воздух забираемый снаружи через фильтрационное оборудование. Воздух поступая через теплообменники подогревается до желаемой температуры и дополнительно очищается за счет набора потолочных фильтров. Нагнетаемый воздух направляется вертикально вниз по направлению набора фильтров, которые расположены в напольных вытяжных решетках.

ЗАПОМНИ: На этапе лакировки 100% засасываемого

воздуха должно быть удалено наружу для того, чтобы

не привести к излишнему накоплению и концентрации

паров разбавителей, а тем самым к возникновению

угрозы взрыва.

Из вытяжного канала, который расположен ниже напольной решетки воздух всасывается вентилятором и направляется к выходу трубы. Очень важно обеспечение освещения соответствующего напряжения. В лакокрасочной кабине оно должно составлять от 1100 до 1500 люксов.

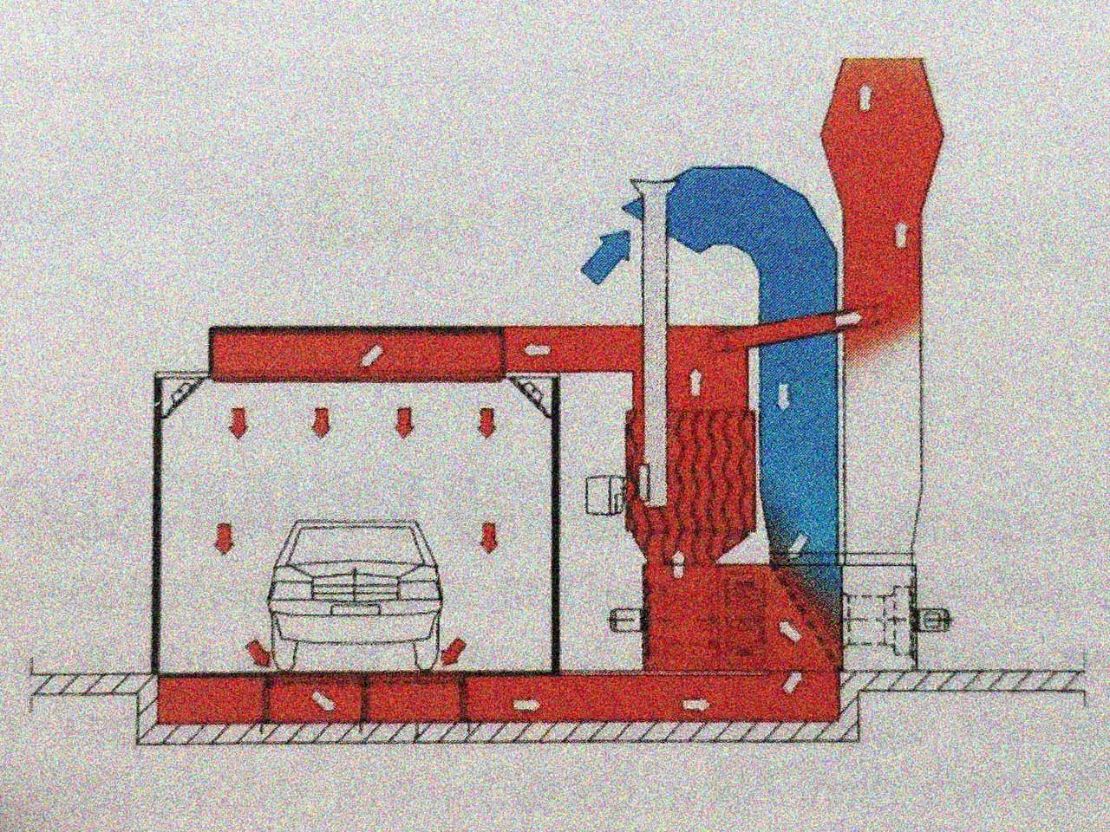

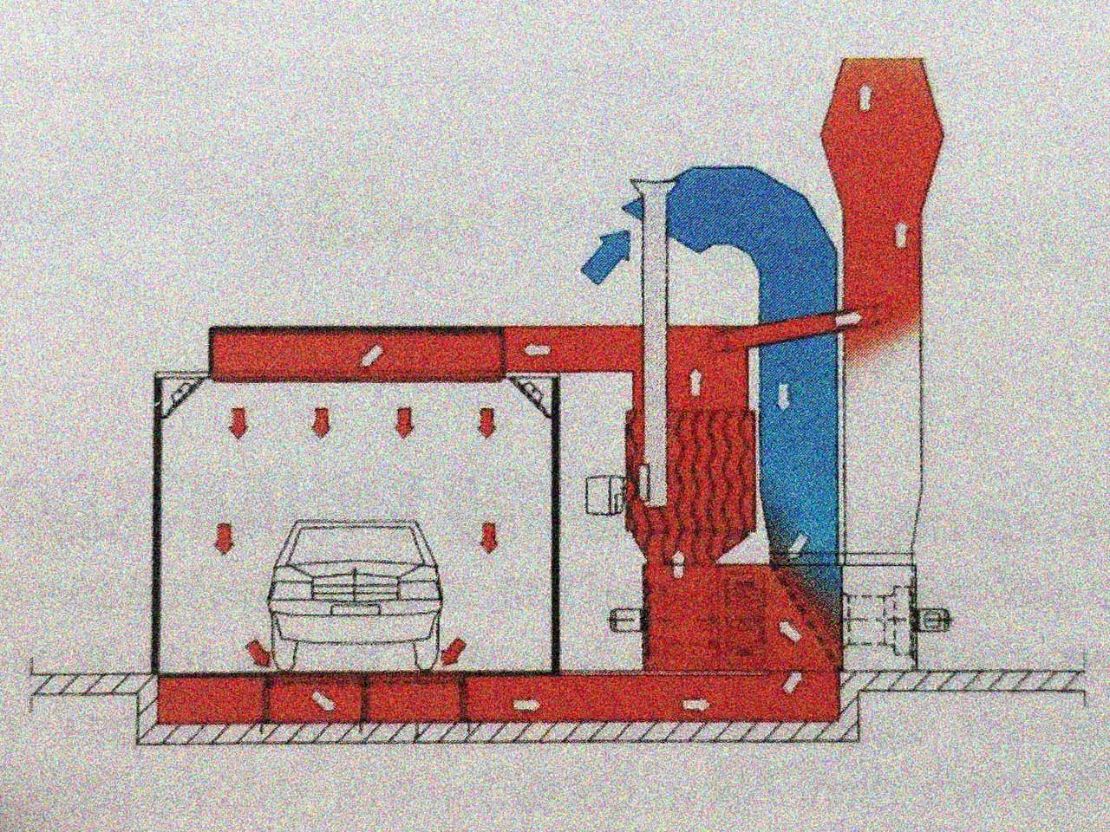

Этап сушки

Во время процесса сушки лакокрасочного покрытия воздух обычно подогревается до температуры в пределах от 50°C до 70°С.Очень важно получение соответствующей температуры осушивающего воздуха. В случае слишком низкой температуры сушка менее эффективная и время процесса увеличивается. Производителями лакокрасочного материала рекомендуется, чтобы время сушки не превышало 30 мин. Соблюдение этого параметра обеспечит оптимальные свойства лакокрасочного покрытия. В связи с тем, что непрерывное обеспечение энергией, для того чтобы подогреть подаваемый воздух до желаемой температуры, было бы экономически нерентабельным, обычно на этапе сушки применяется почти закрытая циркуляция воздуха. Это возможно за счет системы заслонок (диафрагм), которые автоматически ограничивают забор холодного воздуха, заменяя забором уже подогретого воздуха. В случае такого решения воздух забираемый для сушки снаружи составляет едва ли около 10% общего количества воздуха, который находится в циркуляционной системе. Для поддержания постоянной температуры необходим дополнительный подогрев циркулирующего воздуха.

Циркуляция воздуха во время сушки

Основные параметры лакокрасочной кабины

Во время подбора лакокрасочной кабины появляется много факторов, которые являются основополагающими для решений инвестора. Ниже представлены основные показатели, которые должны учитываться во время подготовки предварительного анализа

• габариты кабины,

• скорость опускания воздуха,

• производительность приточно-вытяжных установок,

• отопительная мощность,

• термический шаг Δt, термическая инертность.

Габариты кабины

От размеров лакокрасочной кабины, а точнее говоря от габаритов

внутреннего рабочего пространства, зависит диапазон обслуживаемых

транспортных средств. Оптимальные размеры лакокрасочной кабины

при соблюдении сравнительно умеренных затрат по инвестиции

составляют 7mx4mx3m. Не надо забывать, что размер лакокрасочной

кабины тесно связан с производительностью системы замены воздуха, а

также с параметрами системы подогрева. При увеличении поверхности

потока (размер пола) необходимая также подборка системы замены

воздуха для того, чтобы обеспечить заложенную скорость опускания

воздуха.

Современная покрасочная камера

Необходимо также приспособление отопительной системы таким

образом, чтобы соблюсти соответствующую величину параметра

именуемого термическим шагом Δt. Отдельный вопрос - это высота

рабочего пространства в кабине. Принято, что оптимальная высота

лакокрасочной кабины составляет Зm. Это позволит обслуживать в

значительном диапазоне легковые и малые грузовые машины.

Скорость опускания воздуха

Параметры воздушной системы должны быть подобранными таким

образом, чтобы можно было получить соответствующую скорость

вертикального потока воздуха в кабине. Принято, что оптимальная

скорость потока воздуха в лакокрасочной кабине должна составлять

с 0,25 по 0,30 м/сек. В случае применения водных лаков должна быть

выше и должна составлять минимум 0,30 м/сек. Имеется возможность

применения дополнительных систем сушки водоразбавляемых лаков.

Производительность приточно-вытяжных установок

Параметры системы замены воздуха непосредственно влияют на скорость опускания воздуха, а также на концентрацию вредных веществ содержащихся в воздухе удаляемом из кабины. Это тесно связано с кубатурой, иначе говоря с габаритами лакокрасочной кабины. Основное условие правильной работы системы замены воздуха-это ее разделение на нижеследующие части:

1. система нагнетания,

2. система вытяжки.

ЗАПОМНИ: Применение отдельных устройств для

наддува, а также вытяжки воздуха из лакокрасочной

кабины, предоставляет возможность для получения

соответствующих параметров всей системы замены

воздуха.

Отопительная мощность

Мощность отопительного оборудования применяемого для работы

в лакокрасочной кабине четко связана с кубатурой кабины, а также

с производительностью системы

замены

воздуха. Параметры

отопительных устройств должны быть подобраны таким образом,

чтобы обеспечить получение соответствующей величины термического

шага Δt, при как можно меньших затратах связанных с поставляемой

энергией.

Термический шаг Δt

Это параметр имеющий большое влияние на затраты по эксплуатации

лакокрасочной кабины. Ero подбор обусловлен окружающими

климатическими условиями, а также производительностью системы

замены воздуха. Для обеспечения соответствующих условий для

лакировки необходимо соблюдение в кабине соответствующей

температуры воздуха, которая должна составлять около 20°С. Важно и

то, чтобы желаемые изменения температуры воздуха производились

сравнительно быстро, при как можно меньшим расходе энергии. В

Польше принято, что оптимальная величина параметра именуемого

шагом температуры Δt составляет от 25 до 30°С. Такая величина пара

метра обеспечивает правильную работу и функционирование

лакокрасочной кабины в течение около 300 дней в году. Только в

исключительных случаях необходимо повышение параметра Δt

до величины 35°С. Примерно: Δt=30°С обеспечивает получение

температуры воздуха в кабине при температуре засасываемого

снаружи воздуха -10°С.

ЗАПОМНИ: Важно, чтобы желаемые изменения

температуры воздуха производились относительно

быстро, при как можно меньшем расходе энергии.

ЗАПОМНИ: В отдельных случаях, когда проявляются

экстремальные условия (разница температур

значительно превышающая величину Δt данной

кабины), можно применить замену количества

потока воздуха путем прикрытия заслонок в системе

воздухозабора. Это иногда единственный метод в

условиях суровой зимы.

Термическая инертность

Этот параметр определяет время необходимое для достижения

заложенных термических параметров. Чем больше термический

ifrAt, тем выше термическая инертность системы, какой является

лакокрасочная кабина полностью. На термическую инертность

также влияет изоляция кабины, параметры Воздухообмена, а также

производительность отопительного оборудования.

Эксплуатация покрасочной камеры

Для получения соответствующих результатов работы, а также для

сохранения длительной работоспособности кабины следует соблюдать

Основные правила представленные ниже. Оптимально подобранная, а

также хорошо обслуживаемая лакокрасочная кабина, является сердцем

современной лакокрасочной мастерской. Функционирование

лакокрасочной мастерской без кабины - это серьезное усложнение работы лакокрасочного мастера, а в скором будущем станет в

принципе невозможным.Актуальная проблема во время лакировки -

это повреждения и дефекты лакокрасочных покрытий в связи с плохой

работой кабины или в связи с ее отсутствием.

ЗАПОМНИ: Соответствующая фильтрация воздуха

- это путь к зеркальному блеску лакированных

поверхностей.

Лакировочные процессы, в

связи

безопасностью, требуют

постоянного воздухообмена, воздух является основным носителем пыли и загрязнений, которые приводят к дефектам лакированных

поверхностей. Во время лакировки в кабине не должно быть никаких

жидкостей, которые могут испарятся, приводя к загрязнению

циркулирующего воздуха.

Деление загрязнений

Степень загрязнения воздуха очень разная и зависит от многих факторов.

На содержание пыли и загрязнений воздуха прежде всего влияют такие

факторы как: географическое расположение, концентрация и вид

промышленности, интенсивность застройки, время года и атмосферные

условия. Анализ загрязнений атмосферного воздуха по отношению к

составу и величине частиц выявляет две типичные фракции:

Фракция с частицами меньше 5 μm.

Пыль и загрязнения, в этом диапазоне, являются продуктом сжигания

и других промышленных процессов. Их главные компоненты - это

частицы угля (например - сажа), соединения серы.

Фракция с частицами свыше 5 μm.

Эта пыль, преимущественно, от эррозийных процессов земной коры и

содержат элементы кремния, кальция, калия, алюминия и железа.

Эта фракция содержит также загрязнения растительного происхождения в виде мелких волокон, цветной пыльцы и спор.

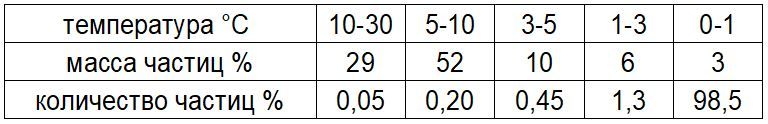

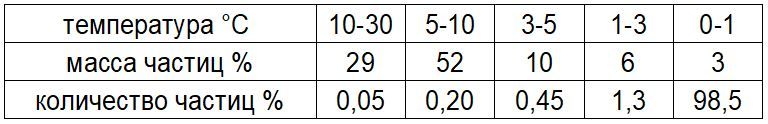

Усредненное участие фракции загрязнений по отношению к массе и количеству частиц.

Наряду с наиболее часто

встречаемыми, так называемыми „глобальными" загрязнениями воздуха (натуральные загрязнения

земного шара), огромное значение придается дополнительным

источникам загрязнений непосредственно по месту нахождения

напылительной кабины. Эмитеры пыли в непосредственном соседстве

кабины могут, при соответствующем направлении ветра, многократно

увеличить степень загрязнения воздуха.

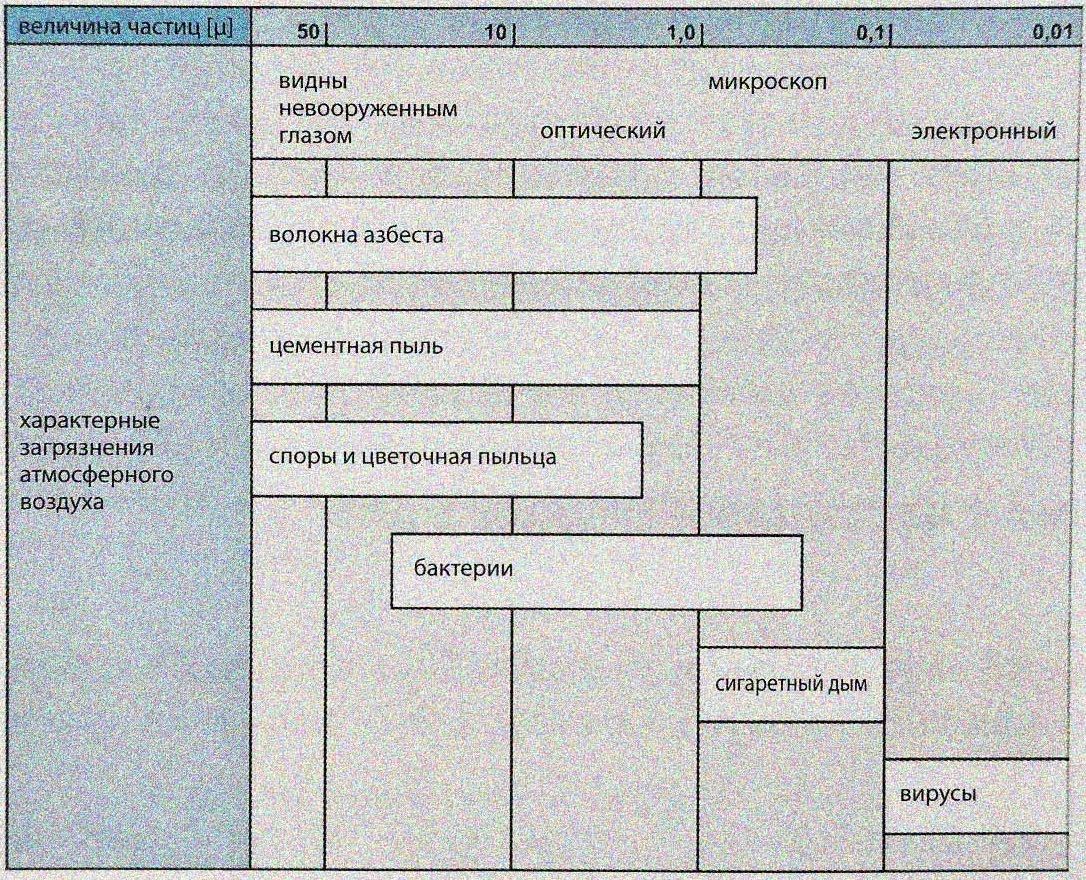

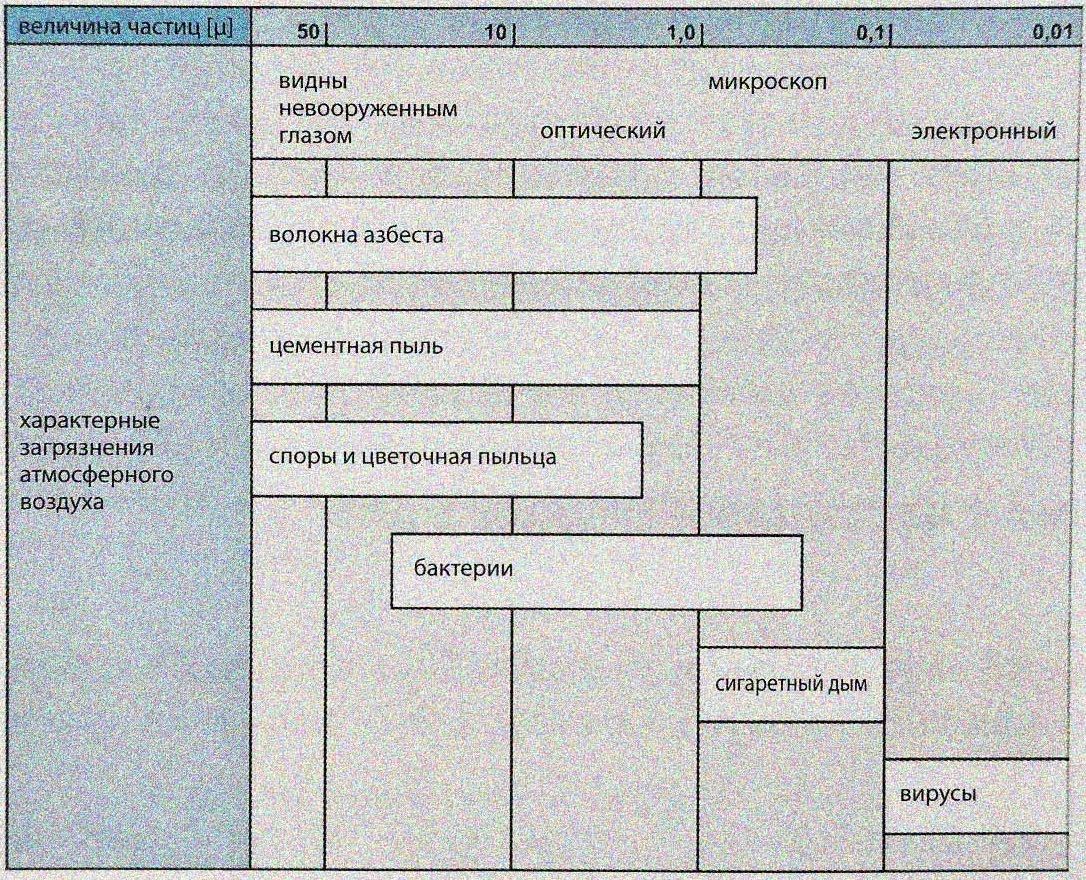

Величина частиц характерного загрязнения воздуха.

В результате многолетних исследований над лакокрасочными

системами и методами нанесения лакокрасочного покрытия стало ясно,

что заметные дефекты лакокрасочного покрытия возникают из за частиц

размером свыше 14 μm. Однако, чтобы получить повышенную гарантию

безупречности покрытия, требуется отделение всех загрязнений

величиной зерна свыше 10 μm. Чтобы получить соответствующую

чистоту воздуха в лакокрасочной кабине необходима продуманная

концепция системы фильтров, которая предоставит возможность, даже

в случае критического запыления вокруг кабины, безаварийно вести

лакировку. Количественное участие отдельных фракций загрязнения а

также годы опыта показывают, что наиболее подходящим и наиболее

экономичным методом очистки воздуха в лакокрасочных кабинах

является двухступенчатая фильтрация (предварительная фильтрация и

основная фильтрация).

Предварительная фильтрация

Задача предварительной фильтрации - отделить главную массу загрязнений. Таким образом предоставляется великолепная защита чистоты воздушных каналов и существенно продливается работоспособность потолочного фильтра тонкой очистки. Для предварительной фильтрации чаще всего употребляются фильтрационные маты изготовленные из синтетического волокна по классу фильтрации G3 G4 (EU3 - EU4). Предварительные фильтрационные маты помещаются в канал засасывающий свежий воздух на специальной поддерживающей решетке, зигзагообразной формы, что значительно увеличивает поверхность фильтра при его небольших размерах. Это решение проверено и применяется многими производителями кабин. В новых лакокрасочных кабинах чаще всего встречаются предварительные фильтры в виде фильтра - кармана. Эти фильтры характеризуются, при соизмеримых габаритах, значительно больше активной поверхностью и лучшей производительностью.

Кроме этого, в области производства фильтров - карманов, имела

место значительная стандартизация по размерам, что облегчает подбор

соответствующих размеров фильтра, а его замена производится

мгновенно. Проблемы с предварительной фильтрацией имеют место

чаще всего тогда, когда пользователь (часто по незнанию или из

за мнимой экономии) вместо соответствующих фильтрационных

матов применяет альтернативные продукты несоответствующей

прочности и пропускаемости. Это приводит к повреждениям фильтрационного

появляется

вследствие

материала,

чего

повышенная нагрузка пылью элементов агрегата и потолочного

фильтра. Не Соответствующий фильтрационный материал может

также (снизить) производительность вентиляторов, в результате

приводит к слишком малой скорости потока воздуха в кабине, а также

приводит к опасной концентрации растворителей на этапе лакировки.

Фильтрационные маты, предназначенные для предварительной

фильтрации воздуха, изготовлены из разной толщины полиэстровых

волокон расположенных поступательно - прогрессивным образом

(по уменьшающейся плотности волокон) и собранных термическим

образом. Такое расположение волокн обеспечивает максимальную

поглощаемость и производительность фильтрационного мата при

условии соответствующего направления потока воздуха - то есть по

направлению уплотнения волокон. Для облегчения монтажа матов

направление поступления воздуха чаще всего обозначается голубым

цветом, а на белых матах соответствующей маркировкой.

Тонкая фильтрация (основная)

В связи с непосредственной близостью лакированного предмета главный фильтр в потолке лакокрасочной кабины имеет решающее значение для оптимальной фильтрации и качества лакировки.

В принципе, он должен выполнять две основных задачи:

• Надежное и устойчивое удерживание частиц пыли, которые просочились сквозь предварительный фильтр и в связи со своим размером и структурой могут приводить к повреждению лакокрасочного покрытия,

• равномерное деление и упорядоченное направление струи воздуха в лакокрасочной кабине (без турбулентности и обратного течения).

Дальнейшие требования это:

• стабильность по отношению к температуре-мат до температуры 100oC не может потерять активной адгезии,

• стабильность хранения мат даже после длительного складирования должен быть вполне пригодным,

• стойкость к растворителям большие количества растворителей не могут негативно влиять на параметры мата,

• фильтрационный материал - должен быть абсолютно лишен силикона, волок должны быть собраны пучками,

• волокна - не могут крошиться или подвергаться старению.

Работа фильтрационных матов

Частицы загрязнения удерживаются на волокнах фильтрационного мата

за счет силы Ван-дер-Ваальса, силы электростатического притяжения, а

также так называемыми жидкими мостами. Однако, уже при частицах

загрязнений размером свыше 3-5 μm и скорости воздушного потока

0.3 м/сек силы адгезии оказываются недостаточными, для того чтобы

прочно удержать все частицы. При скорости воздушного потока около

0,9 m/сек почти все частицы отбиваются от волокон и проникают

сквозь фильтрационный мат. Во избежание этого явления на волокна

фильтрационных потолочных матов на производственном этапе

наносится специальная пропитка повышающая адгезию, которая

дополнительно смягчает и увлажняет волокна, за счет чего они меньше

дробятся и меньше ломаются. Фильтрационный мат приготовленный

таким образом удерживает порядка 100% загрязнений.

Средние скорости воздушного потока в лакокрасочных кабинах

колеблются в пределах 0,25 m/сек до 0.6 m/сек. Кроме этого на

фильтрационный мат переносятся вибрации от турбин вентиляторов

и от их приводных двигателей. Поэтому фильтрационные маты не

снабженные активным покрытием улучшающим адгезию волокна

не в состоянии выполнить высокие требования по лакокрасочным

работам. Накопление пыли на фильтрационном мате приводит к

постоянному росту сопротивления пропускаемости, а вследствие этого - постоянное уменьшение скорости воздушно о потока.

Чтобы уменьшить последствия этого неблагоприятного явления

фильтрационные матов имеют, так называемую поступательную

(прогрессивная система волокон, то есть равномерное падение

пористости по направлению выхода чистого воздуха. Это достигается

путем последовательного нанесения слоев волокон по толщине

Такое строение позволяет значительно увеличить пылеемкость.

ЗАПОМНИ: Накопление пыли на фильтрационном

мате приводит к постоянному росту сопротивления

потока, а вследствие этого к постоянному

уменьшению скорости воздушного потока.

Для обеспечения максимальной механической прочности и для

предотвращения отрыва от мата отдельных волокон, фильтрационные

потолочные маты предохраняются со стороны чистого воздуха

специальной сеткой из синтетического волокна.

Напольные фильтры – отделение лакокрасочного тумана

Дополнением для набора фильтров в лакокрасочных кабинах являются

так называемые напольные фильтры, хотя не во всех типах кабин.

В соответствии с названием они устанавливаются в полу. Основная

задача этих фильтрационных матов - улавливание и удержание

лакокрасочного тумана, то есть остатков лака в виде тумана, который

не осел на лакированную поверхность. Эти маты изготовлены из резанных и нерегулярно

расположенных

стекловолокн собранных с помощью небольшого количества полиэфирной смолы в пространственную структуру толщиной минимум 50 mm. Плотность

волокон по направлению движения воздуха постепенно увеличивается,

что обеспечивает высокую эффективность фильтрации, а также большую

пылеемкость, которая достигает почти 4700 g/m2. Пространственная

структура этих матов (толщина свыше 50mm) образует очень

малое сопротивление для воздушного потока. Маты co

стороны поступления воздуха содержащего лакокрасочный туман,

окрашиваются в зеленый цвет.

Подведение итогов

Применение в лакокрасочной кабине соответствующего качества фильтрационных матов не является единственным фактором обеспечивающим соответствующее качество лакокрасочного покрытия. Для достижения полного успеха во время процесса лакировки необходимы еще также ниже следующие факторы:

1. соответствующее крепление и уплотнение потолочных фильтр ров в рамах, дающее уверенность, что 100% циркуляционного воздуха в кабине проникает сквозь фильтрационный мат,

2. постоянное повышенное давление в лакокрасочной кабине гарантирующее то, что в лакокрасочную кабину не будет засасываться воздух извне, из-за негерметичности въездных ворот и других технологических отверстиях,

3. лакированный объект должен быть подготовлен соответствующим образом и обязательно очищен от шлифовальной пыли и другого загрязнения,

4. одежда лакокрасочного мастера должна быть чистой,

изготовленной из соответствующего материала, так чтобы в

окружающую среду не попадали волокна и другие загрязнения,

5. лаки и лакокрасочные добавки не должны содержать загрязнений и комков пигмента,

6. сжатый воздух должен быть лишен таких загрязнений как пыль, вода и масло.

Для большей уверенности, что у вас при окрашивании не будет дефектов, используйте материалы надежных партнеров. ООО ПК «СПЕЦКРАС» производит линейку FONRATE.

Эмали и грунты этой марки удобны в приготовлении, технологичны при нанесении.

Для доведения до рабочего состояния имеется простая и очень понятная инструкция.

Для выбора инструментария и режимов нанесения прилагается руководство к действию.

Выполнение всех рекомендаций по применению лакокрасочных материалов FONRATE гарантирует уникальное покрытие исключающее возникновение дефектов.